- 中古農機具

- 新品作業機

(マキロン製)

(マキロン製)

- 各種部品・商品

- 出荷実績

当社の板金・塗装について 印刷する

機体の板金 / 塗装とは

■板金とは■

鉄板が凹んで曲がっている状態を修正する事です。

ぶつかっていない状態のパネルの長さと、凹んでしまっているパネルの長さは違います。

例えばパネルの長さが20センチの場合、凹んでしまったパネルは、凹んでいる分だけ鉄板が伸びているということです。

その為凹みの大きさ分長くなり、20数センチとなりますが、サイズ調整を行い、元通りにしていくのを板金と言います。

また鉄板の状態によっては、部品交換、引出しや溶接機を使う事もあります。

ある程度の形をだした後、パテ成形で細かな型を作ります。

■塗装とは■

外装部品の保護の目的があります。

日光(紫外線)や風雨、特に酸性雨の影響で機体は徐々に劣化していきます。

しかし用途に適した塗料を塗装することで、日光や風雨から保護することができ、機械を長持ちさせることができます。

美観目的の面も併せ持ち、素材に彩りを与えたり、色あせた素材を鮮やかな色に再生することができます。

また、色のコーディネートをすることができるので、イメージを変える等、色々演出する事ができます。

その他、塗装により、物の表面に機能を付与して価値を高めることができます。

当社の板金 / 塗装

■当社のスタッフ

当社では板金 / 塗装設備を完備しており、塗装歴20年以上の一級塗装技能士スタッフにより、あらゆる経験、職人技、技術を活かし1台ずつ丁寧に作業しております。

★板金★

■当社の板金時のこだわり

鉄板が凹んで曲がっている状態の修正を行いますが、凹んでいる鉄板を戻す際、長さ調整も行っています。

しかし正確な長さまでを考えて行っているのではなく、鉄板の張りを感じて作業をしています。この張りを調整するのが絞り作業と言います。

鉄板を熱くし、冷ますこれを繰り返すことにより鉄板が収縮し元の長さと同じになり、張りが出てきます。板金と言うのは引っ張りだし、叩き出し、絞り、を繰り返し強度も復元しながら凹み面を整えていくので、スタッフによる経験、技術が光る、大事な工程と言えます。

あらゆる経験を積んだ熟練スタッフが作業を行う為、満足のいく状態に仕上がることは間違いないです。

〈実際の様子〉

凹んでいる箇所を、ハンマーで修正作業中。(ロータリーカバー)

|

形が整ってきたら、次はしぼり作業を行います。

ハンマーによって鉄板が伸びた場所に熱を加え、長さ調整を行っていきます。

|

(赤で囲んでいる部分が、ハンマーリングをした後 (ボンネット))

・部品交換だけに頼らないので、部品費用が抑えられます!

・長年の経験による安心の板金技術で、小さなヘコミから大きなヘコミまで、元の形に修復します!

★塗装★

■塗料について

主に使用する塗料メーカーは、国内トップクラスのシェアを維持する「ロックペイント」を取り扱っております。

■塗装時の当社のこだわり

塗装に置いてもっとも重要なのが、下地処理です。この下処理が仕上がりを大きく左右し、また塗装作業における8割が下地処理です。

下地処理にかける時間は、塗装のみにかける時間より、5~10倍時間がかかりますが、当社では全て手作業で1台ずつ時間をかけて行い、丁寧に仕上げます。

また、塗膜の厚みや塗膜肌には特にこだわりが有り、純正塗膜以上の最高の塗膜、高い光沢とボリューム感あふれる美しい仕上げを作り上げます。

他にも、塗装後の部品組み付け時は、出来るだけ新品ボルト・ナットを使い取り付け、各ラベル等も状態に応じて、新品貼り替えを行っています。

|

塗装の作業工程

大きく分けて、10工程で塗装作業を行っております。

|

各部品の塗膜、金属の状態を細かく判定し、サビの進行具合によって作業内容を変えています!

〈工程①:補修箇所のチェック〉

損傷程度を確認し、板金か部品交換かを決定していきます。

◎例1:チェック結果、板金へ |

◎例2:チェック結果、部品交換へ |

〈工程②:旧塗膜の判定〉

旧塗膜の種類や変色・退色状態、錆の進行状態などの判定を行います。

例えば下の写真。所々錆が発生している為、錆の深さや進行具合をチェックし、作業の進め方を決めていきます。

〈工程③:塗装仕様の決定〉

塗装箇所の状態を確認し、使用する塗料や作業工程の決定を行います。

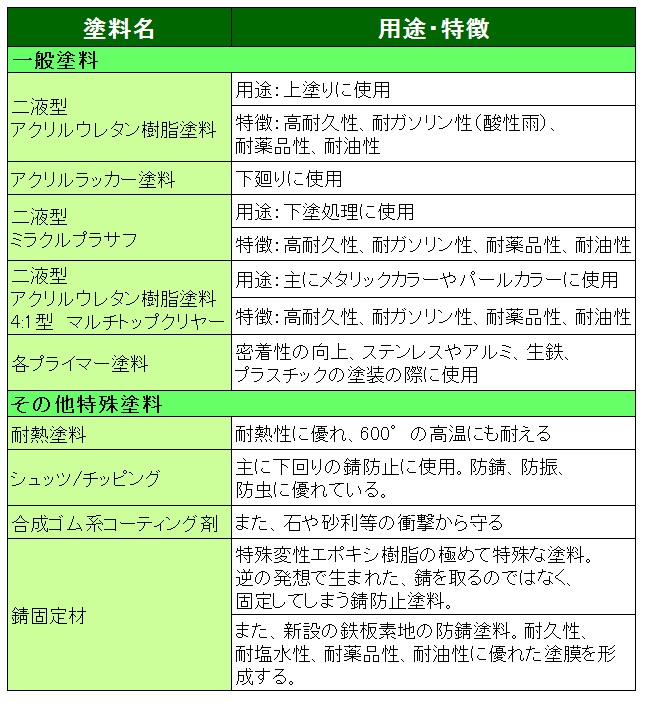

当社では、下記塗料を用途に合わせて使用しています。

|

〈工程④:前処理〉

外装部品・各部品の取り外し、洗浄を行います。

|

◎外装部品を取り外した後の様子

〈工程⑤:マスキング〉

塗装しない箇所に養生し、塗装面以外に塗料が付着しないようにします。

|

〈工程⑥:下地処理〉

金属表面処理、錆除去、錆防止、旧塗膜の剥離、パテ付け及び研磨を行います。

作業機板金後のパテ付けは、厚付をしない様にしております。

この時、下の写真の様に頑固な錆は、完全除去は不可能な為、特殊塗料を使用し錆防止をします。

〈工程⑦:下塗り処理〉

プラサフ塗装、及び研磨乾燥・研磨

塗装時は、分解可能な所は細かく分解しております。

また、サビ対策には力を入れているので、島の方や海沿いの方の塩害対策にはうってつけです!

〈工程⑧:塗料の調色〉

塗装する箇所の色を、各原色を用いて色相、明度、彩度、方向性色合いなどを合わせ、塗料の調色及び調合をします。

|

・自社で調色しているので、微妙な色加減にも対応可能です!

・とことん塗膜にこだわり、新品同様の塗膜ツヤを復元します!

〈工程⑨:上塗り塗装〉

捨て塗り、拾い塗り、色決め、中塗り、仕上げ塗装を行います。

◎写真は吹き付け時の様子

〈工程⑩:乾燥・仕上げ〉

赤外線にて塗布した部分を乾燥させていきます。

|

乾燥させた後、取り外した各部品の取り付けを行います。

|

仕上げとしてコンバウンド研磨及びポリッシング作業、ワックスがけを行い完成です。

ステッカーもトラクターの状態に合わせて、張り替えます。

またご要望に応じて、オリジナルステッカーの作製も行っております。

(過去にはメーカー名部分を、社名に変更して作製された方もいらっしゃいます)

|

★完成後のトラクター★

艶もあり、見違える様にキレイになります。

もちろん見た目だけではなく耐久性もあるので、機械のサビを防ぎます。

|

完成後出荷時には水洗い、タイヤワックスをし、お客様の元へお届けとなります。

★POINT★

オリジナルカラー化することで、盗難対策にもなります!

◎お客様希望カラーへの色変え例◎

|

|

|

|

|